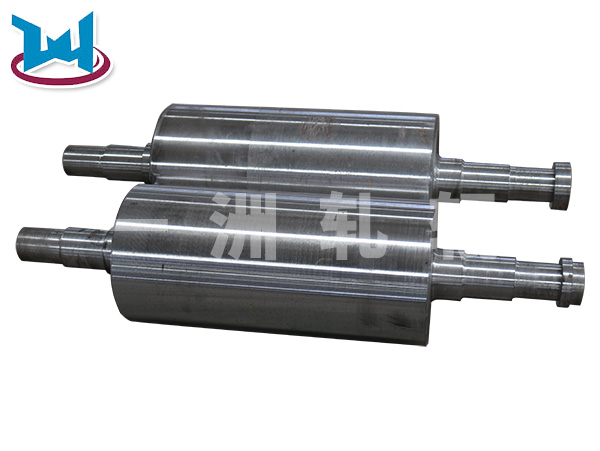

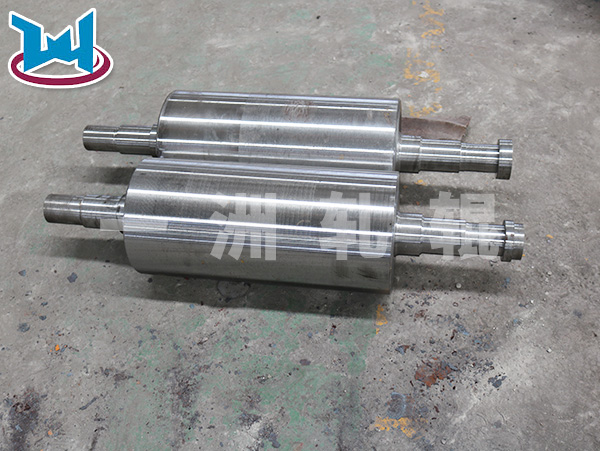

锻钢支承辊

支承辊的实质是支撑着工作辊,通过工作辊接触轧件可以减小工作辊直径、增强工作辊刚度的轧辊。支承辊是轧机中的重要部件,用来支承工作辊或中间辊,以防工作辊出现挠曲变形而影响板、带的产量及质量。支承辊的质量特征为辊身表面硬度高、硬度均匀性好、辊身淬硬层深、辊颈及辊身心部具有良好的强韧性; 支承辊的质量特征为耐磨性高、抗剥落性好和抗事故性强。

支承辊的实质是支撑着工作辊,通过工作辊接触轧件可以减小工作辊直径、增强工作辊刚度的轧辊。支承辊是轧机中的重要部件,用来支承工作辊或中间辊,以防工作辊出现挠曲变形而影响板、带的产量及质量。支承辊的质量特征为辊身表面硬度高、硬度均匀性好、辊身淬硬层深、辊颈及辊身心部具有良好的强韧性; 支承辊的质量特征为耐磨性高、抗剥落性好和抗事故性强。

产品详细介绍| 产品名称 | 硬度范围 | 淬火深度 | 硬度均匀性 |

| Back-up Roll | 60-80HSD | 10-75mm | +/-1.5 HSD |

支承辊工作条件及性能要求:

1.在轧制过程中,支承辊对工作辊起支承作用,保证工作辊工作时刚度高、变形小,因此,支承辊应具有良好的刚度。

2.在使用过程中,支承辊始终与工作辊或中间辊滚动接触,极易产生加工硬化现象,在过载时局部屈服使硬化层底部产生皮下微裂纹,微裂纹扩展最终造成辊身剥落,这就要求支承辊具有较高的接触疲劳强度、合理的应力状态和抗裂纹扩展性能。

3.支承辊中部会因磨损而形成凹形,辊身两端接触应力剧增,从而导致剥落,故要求轧辊耐磨性优良,以延缓和减轻凹陷辊型的形成。

4.支承辊使用周期长,辊颈长期承受交变弯曲应力,为防止辊颈裂断,要求辊颈具有良好的屈服强度、韧性和抗断裂性能。

总之,辊身的高耐磨性、高屈服强度和高抗剥落性能与辊颈的高强度、高韧性和抗断裂性能的完美结合是支承辊必备的性能。

大型锻钢支承辊最终热处理工艺:

最终热处理是使支承辊达到使用要求的重要环节,随着对支承辊要求的不断提高,其最终热处理工艺也由过去的整体加热+ 淬火+ 回火改为辊身表淬+ 回火。此工艺中辊身的表淬尤为重要,它直接影响着辊身硬度及淬硬层深度,对产品的性能影响很大。

辊身表淬工艺应根据其综合使用性能和用户要求选定。大型锻钢支承辊先进的辊身表淬工艺有差温淬火(差温加热+ 喷雾冷却)和整体感应淬火(整体感应加热+ 喷雾冷却)两种。两种工艺的最大差异是淬火加热方式不同; 相似之处都是将锻件表面快速加热至相变温度以上而心部保持在相变温度以下,均采用喷雾冷却。喷雾冷却是以一定压力的水和压缩空气在喷嘴中混合呈雾状喷向辊件进行冷却,可通过调节风压、水压方便地调整冷却强度。

辊身表淬采用差温淬火工艺,即将半精加工后超声波探伤合格的支承辊坯先在台车炉中进行500~600℃整体预热,并保证辊身内外温度均匀一致,然后再将支承辊转入差温加热炉及喷雾淬火设备,进行辊身的差温加热及淬火处理。差温加热炉的特点是加热速度快,1.5~2 h 内即可将支承辊的表面温度由500℃升到1000 ℃以上; 加热均匀,工件在炉内每隔一定时间旋转90°;加热层深,支承辊在炉内保温4 h 左右加热层深度可达200 mm 左右。辊身采用差温淬火工艺表淬的优点是,当辊身一定深度的表层达到淬火温度时,心部仍处于奥氏体化温度以下温度,经激烈的喷淬后可保证心部具有较小的拉应力,从而提高支承辊的抗事故能力。

差温淬火工艺在国内大型锻钢支承辊最终热处理工艺中属先进、成熟的工艺。Cr3~Cr5 钢大型锻钢支承辊采用差温淬火工艺所生产的支承辊辊身表面硬度为55~71HSD,淬硬层深度≤100mm,硬度均匀性为±2HSD,淬火组织为贝氏体,韧性、强度较好,适用于钢厂一般硬度和淬硬层深度要求的锻钢支承辊。但此工艺难以生产辊身硬度>72HSD的马氏体组织的高硬度支承辊。

辊身表淬采用整体感应淬火工艺,即将半精加工后、超声波探伤合格的支承辊辊身进行整体感应加热然后喷雾淬火,国内有的新建大型锻钢支承辊生产厂拟采用此工艺。

整体感应淬火工艺在国外大型锻钢支承辊制造业中已经应用,在国际上属最先进的最终热处理工艺,日本JCFC(日本铸锻钢公司) 、日立和关东公司均已采用此工艺。我国还没有这种生产工艺,宝钢2050 热轧机支承辊曾试用过JCFC公司用整体感应淬火热处理工艺生产的大型锻钢支承辊,使用效果非常好。据有关专家介绍,Cr3~Cr5 钢大型锻钢支承辊采用整体感应淬火工艺所生产的辊身表面硬度为60~80HSD,淬硬层深度≥100mm,硬度均匀性为±1.5HSD,淬火组织为马氏体或马氏体+贝氏体。

由此可见,大型锻钢支承辊最终热处理工艺的首选应是整体感应淬火处理,经此工艺生产的大型锻钢支承辊综合使用性能优于差温淬火处理的产品。为了缩小与国外轧辊制造业的差距,建议轧辊制造厂与有关科研单位、大专院校密切合作,加紧研发整体感应淬火处理技术,力争在较短时间内填补这一国内空白,并早日应用于轧辊制造。之所以希望国内大型锻钢支承辊的最终热处理选用整体感应淬火处理工艺,还基于以下原因。

1.随着对板型要求的不断提高和板型控制技术CVC、HC的应用,对于冷轧连续退火、热镀锌四辊平整支承辊,要求马氏体基体组织、辊身硬度72~78HSD,必须采用整体感应淬火处理才能达到。

2.随着热轧机工作辊半高速钢、高速钢材质的广泛应用,支承辊的硬度及耐磨性要求也不断提高,采用差温淬火处理工艺难以达到要求。

3.随着市场需求量的不断增大,生产成本的压力愈来愈大,要求支承辊的换辊周期与检修周期同步、换辊周期更长,要求支承辊辊身表面的耐磨性及抗事故性能更好,选用整体感应淬火处理工艺更为适合。

4.整体感应淬火处理在最终热处理工艺中最为先进,定能生产出一流的锻钢支承辊,使锻钢支承辊在耐磨性、断裂韧度、抗疲劳剥落等性能方面得到极大的提升,缩小与国外的差距。

5.整体感应淬火热处理工艺的实施,可填补国内辊身表面淬火工艺的又一空白,属国内首创,属世界先进水平。

下一页:没有了

扫一扫关注我们

扫一扫关注我们